Заболевания сердечно-сосудистой системы стоят на первом месте в мире по распространению и количеству летальных исходов. Успешное лечение этих заболеваний требует внедрения кардинально новых методик сердечной имплантации и разработки новых сосудо-протезирующих технологий.

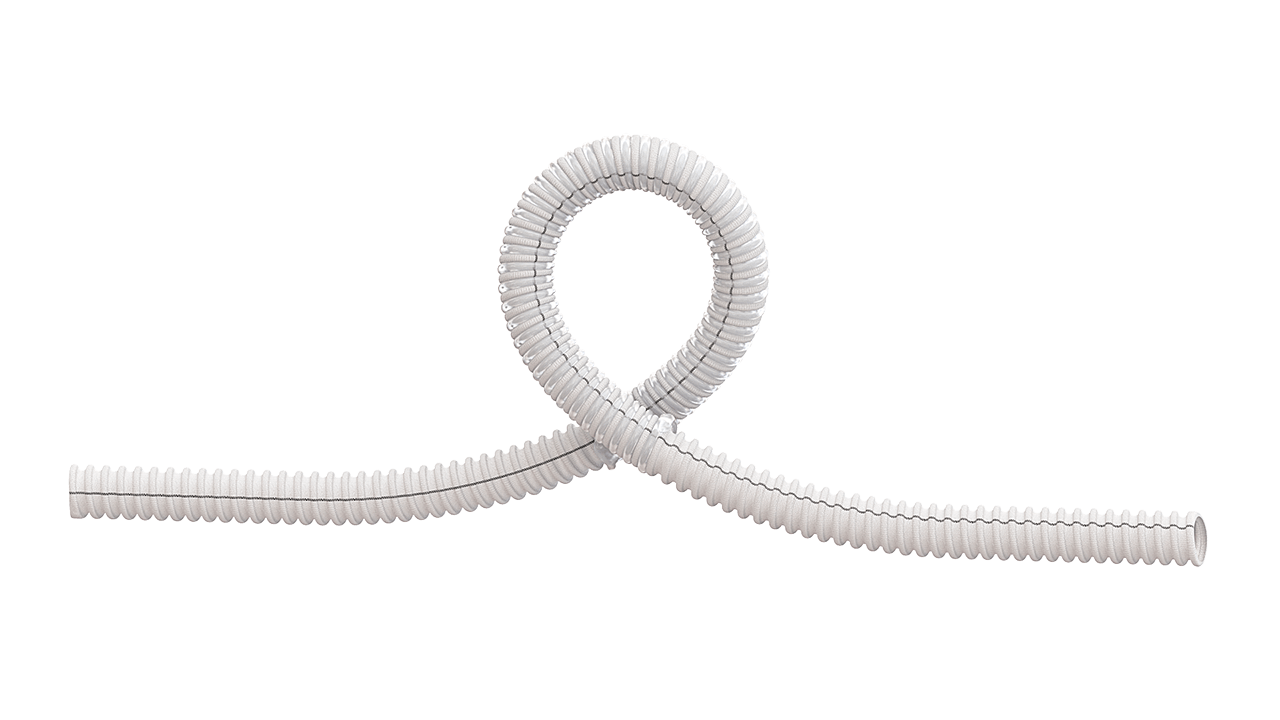

По официальным данным только за 2018 год в России было выполнено около 130 тысяч операций на сердечно-сосудистой системе. Помимо обычных хирургических вмешательств каждый год выполняется множество артериальных реконструкций с использованием сосудистых имплантатов. Одной из распространенных проблем при протезировании сосудов является перегиб сосудистого имплантата в местах физиологических сгибов суставов, что часто приводит к нарушению кровотока. Для того чтобы избежать подобной ситуации хирурги применяют протезы с укрепленными стенками. В случае несоответствия протеза норме, существует риск возникновения профузных кровотечений через стенки протеза после включения его в кровоток (просачивание).

Таким образом, подготовка сосудистого имплантата требует не только высокого качества соответствия медицинским требованиям, но и его высокоточной проверки на порозность (хирургическую пористость).

В настоящий момент производство сосудистых эндопротезов в России только зарождается и на отечественном рынке представлено несколько базовых имплантационных решений, но значительная часть пациентов нуждается в более сложных и эффективных изделиях для восстановления базовых функций сердца и сосудов.

Такого рода задачи требуют инновационных подходов и разнообразных компетенций, которые стали возможны в рамках сотрудничества Студии дизайна АРТ-АП с компанией «Медтехнопроект» при поддержке «Фонда Сколково» и Департамента НИОКР-сервисов.

Компания «Медтехнопроект» является резидентом Сколково в кластере Биомед, где занимается разработкой и внедрением технологии полного цикла производства текстильных сосудистых эндопротезов для общей и сердечно-сосудистой хирургии, травматологии и т.п.

Наша компания ART UP Studio (Студия дизайна АРТ-АП) поддерживает официальный статус Центра коллективного пользования (ЦКП) Сколково с 2014 года, оказывая услуги по промышленному дизайну и прототипированию для участников технопарка по программе софинансирования Фонда Сколково.

Как все начиналось

Перед Студией дизайна АРТ-АП была поставлена уникальная задача разработать технологию нанесения полимерной армирующей спирали на сосудистые протезы, заключив ее в устройство, не имеющее аналогов в России и мире.

Так как для реализации такой задачи потребовалось изобретать новый вид устройства, то в результате предпроектных исследований у команды проекта родилась идея об использовании аддитивных технологий для поставленной задачи. Мы решили применить принцип нанесения материала, дополнив его возможностью вращения поверхности заданного объекта (в нашем случае поверхности сосудистых имплантатов).

Второй задачей была проверка качества полученной армирующей спирали, а также материала сосудистых русел, производимых специализированными фабриками по производству сосудистых эндопротезов.

Таким образом, стало понятно, что до начала этапа армирования необходимо проводить предварительную проверку специализированного материала на порозность, а после нанесения спирали уже готовое армированное сосудистое русло требует проверки на герметичность и на способность выдерживать заданное внутреннее давление.

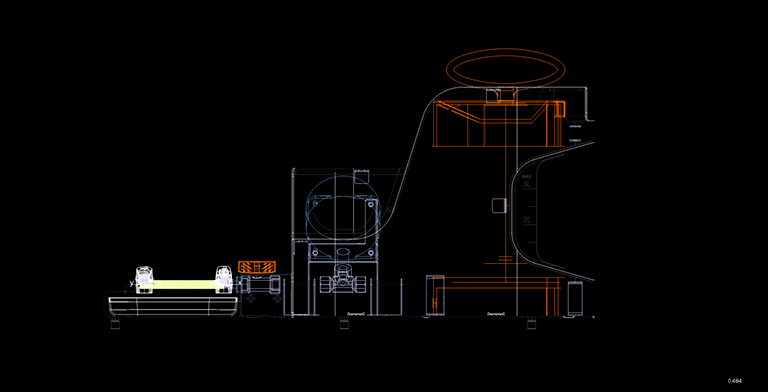

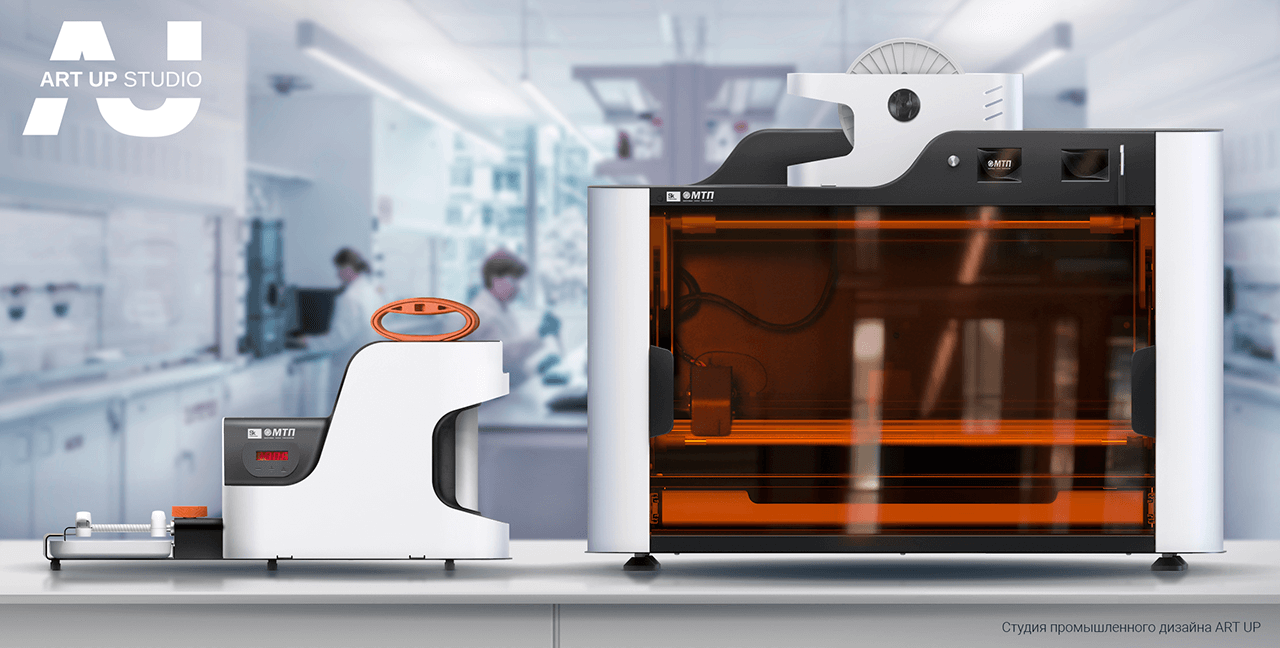

В результате концептуальной инженерной проработки было принято решение о проектировании 2-х аппаратов разного функционального назначения, соединенных в единый аппаратный комплекс.

Состав комплекса:

- Аппарат для нанесения и закрепления биополимерного покрытия на поверхности сосудистых протезов на текстильной основе с антитромбогенным покрытием, а также для укрепления стенок трубчатых сосудистых протезов. Устройство армирует сосудистый протез для придания гибкости, упругости и сопротивляемости на излом.

- Аппарат для определения степени порозности сосудистых протезов на текстильной основе, импрегнированных биополимерным составом, определяет хирургическую порозность сосудистого протеза при давлении среды 120-160 мм. рт. ст.

Первое изделие - аппарат для нанесения и закрепления полимерной спирали

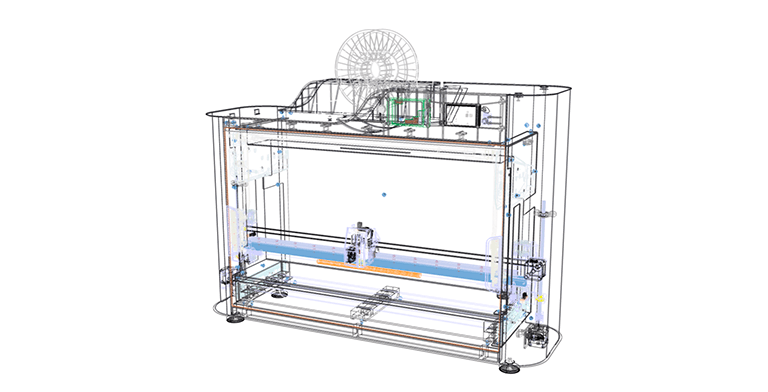

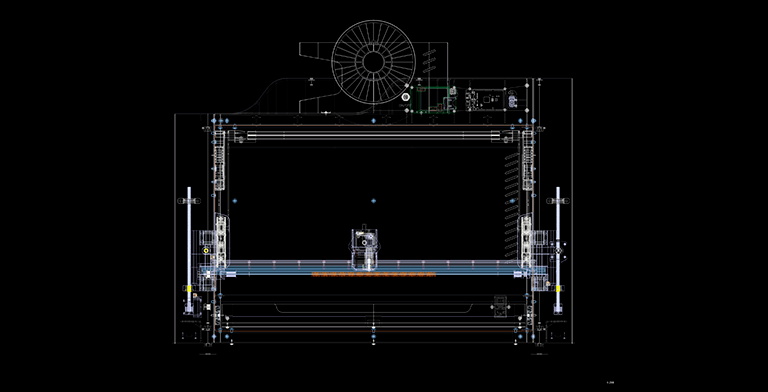

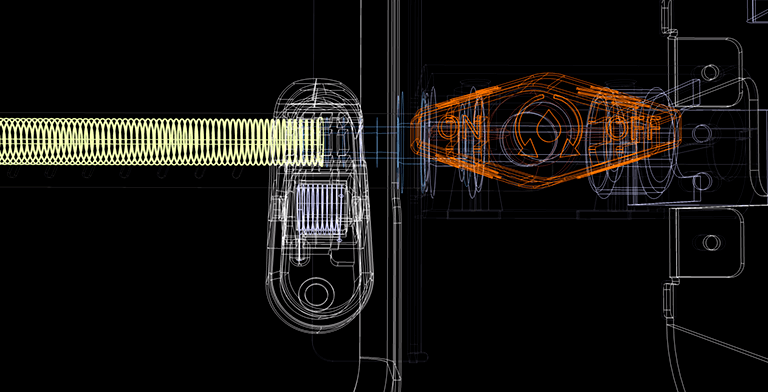

В основу аппарата были положены принципы нанесения полимерного материала и элементная база, характерная для оборудования по 3d-печати. Однако в виду уникальной специфики применения потребовалось скомпоновать принципиально новое устройство, определить кинематические принципы и усовершенствовать компонентную базу под медицинское применение. Классические принтеры работают в 3 координатах и не имеют возможность наносить спиралевидные формы. Командой инженеров был добавлен электронный модуль управления шаговыми двигателями для реализации вращения внутреннего объекта (сосудистого русла) вокруг своей оси и его синхронизации с процессом дозирования и нанесения полимерного материала.

Полимерный материал – политетрафторэтилен (тефлон). Благодаря его биологической совместимости с организмом человека он успешно применяется для изготовления имплантатов для сердечно-сосудистой и общей хирургии, стоматологии, офтальмологии. Тефлон считается наиболее пригодным материалом для производства искусственных кровеносных сосудов и сердечных стимуляторов.

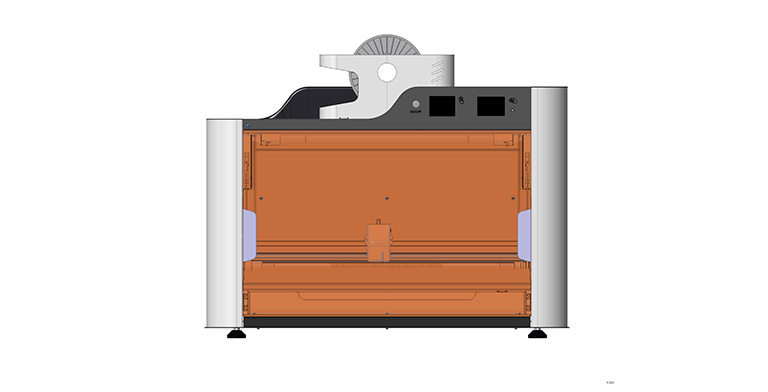

Габаритные размеры и внутренняя компоновка рабочей части аппарата определили существенные условия технического задания, а именно различные диаметры от 6 до 10 мм и длину самого сосудистого русла от 80 до 400 мм.

В виду этих особенностей появилась необходимость в обеспечении вариативности размеров наносимой спирали, что потребовало разработки специализированного ПО с интерфейсом управления для задания начальных параметров печати.

Для реализации этой задачи потребовалось компоновочное решение для хранения специализированной оснастки - направляющих стержней для удержания сосудистого русла в процессе армирования.

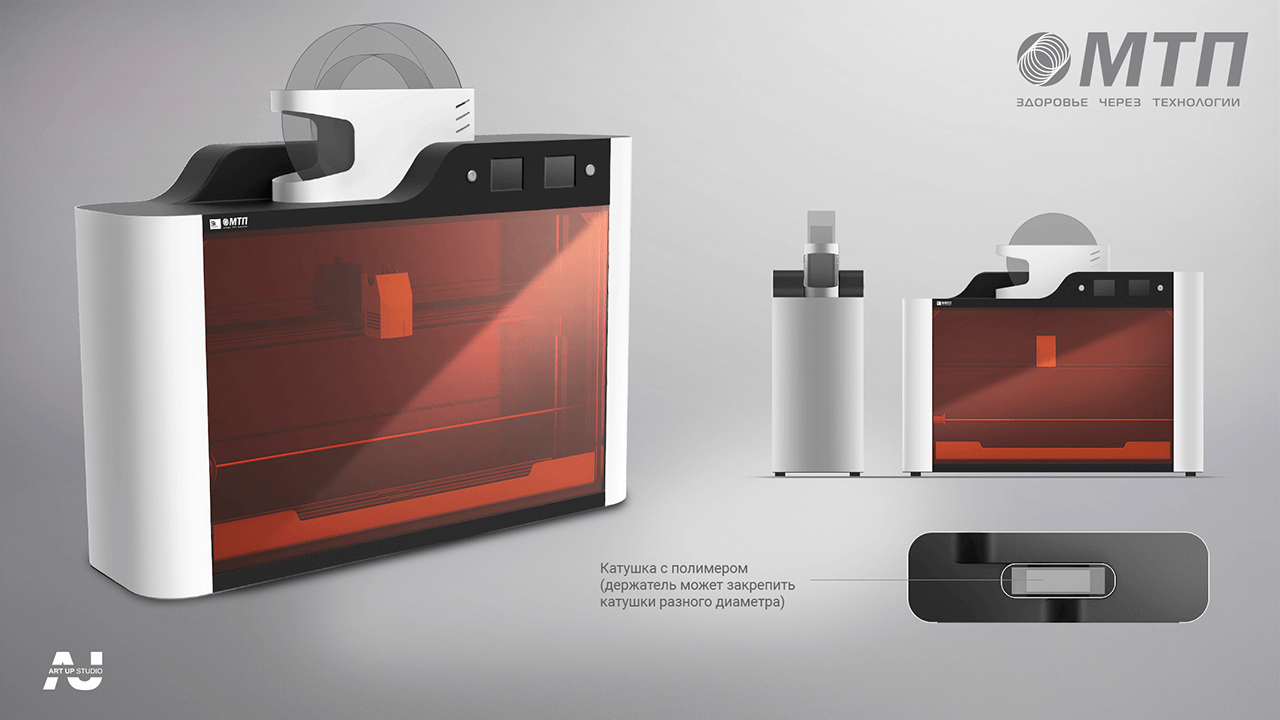

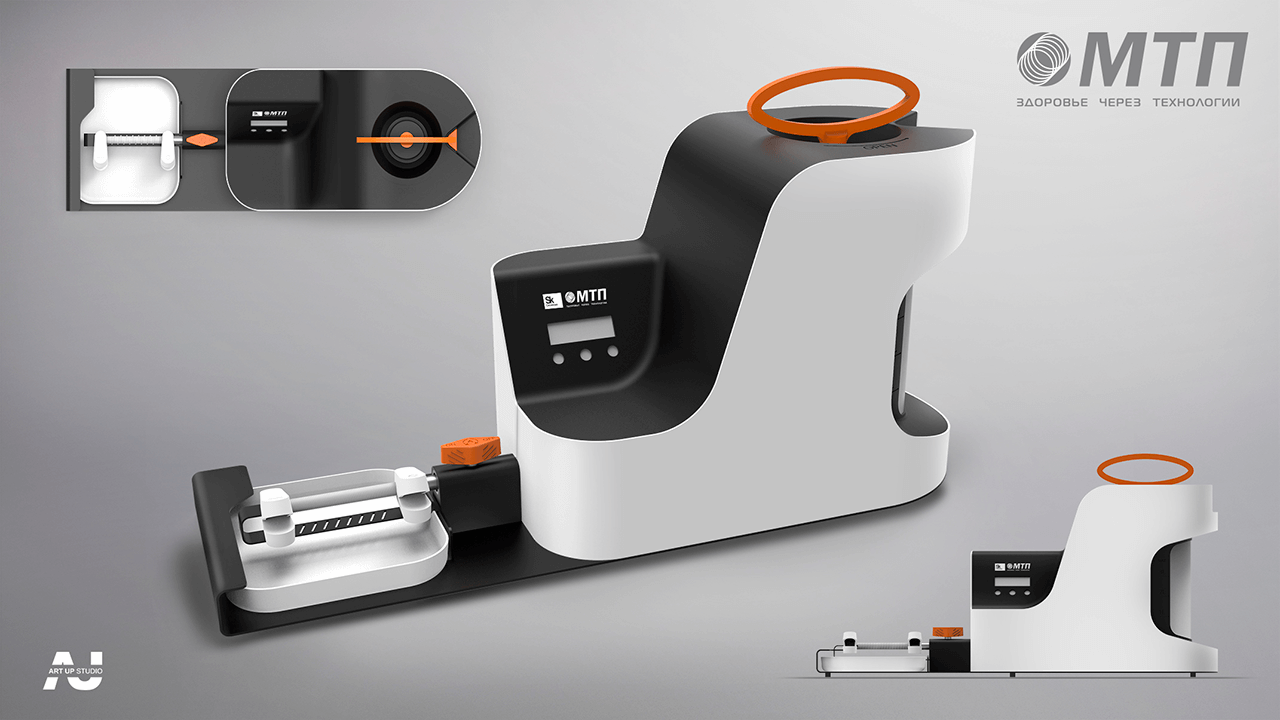

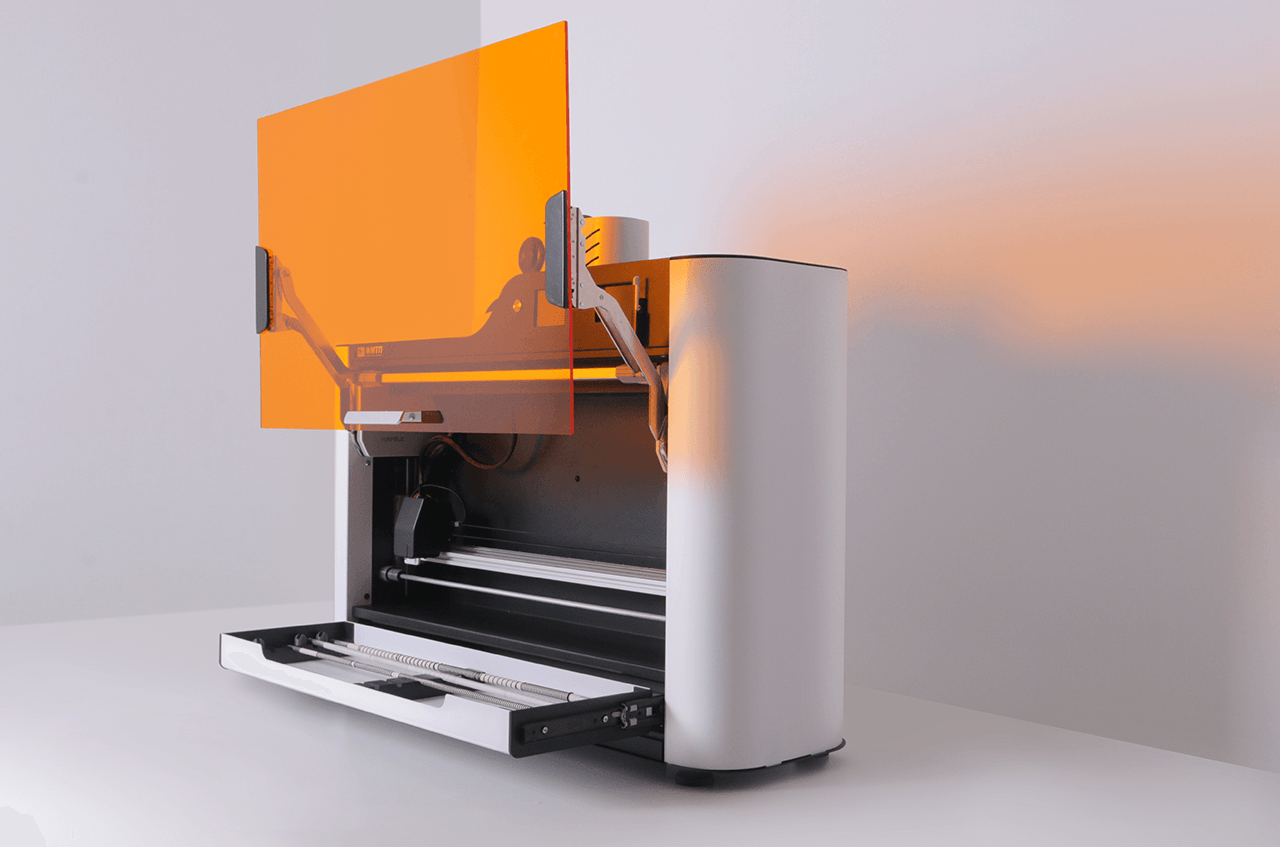

Промышленный дизайн

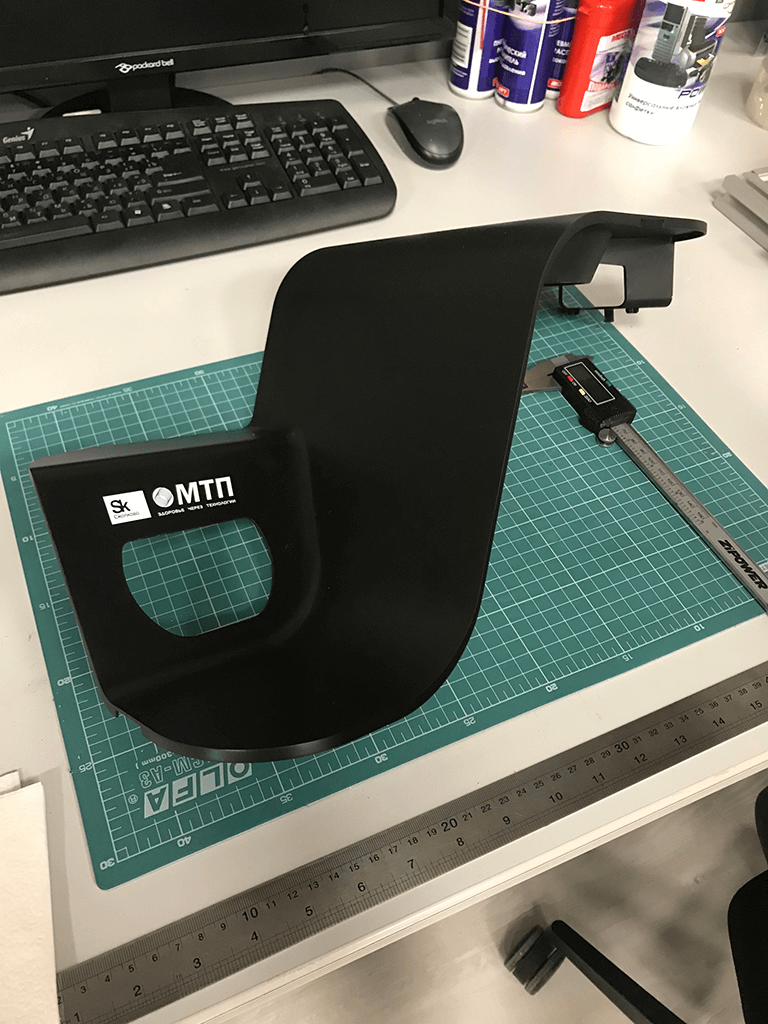

После того, как определилась финальная компоновка будущего аппарата, было проведено аналитическое предпроектное исследование, задачей которого стало определение сферы применения и возможных ограничений аппаратного комплекса. Аппараты предусматривают настольную эксплуатацию в лабораторных условиях чистых помещений, что легло в основу формообразования, стилистики и цветового решения.

Заказчику были предоставлены концепции будущего аппарата и предложен принцип работы устройства. Одним из важных этапов был подбор стилистического решения, материалов и технологии производства, которые объединили линейку будущих устройств.

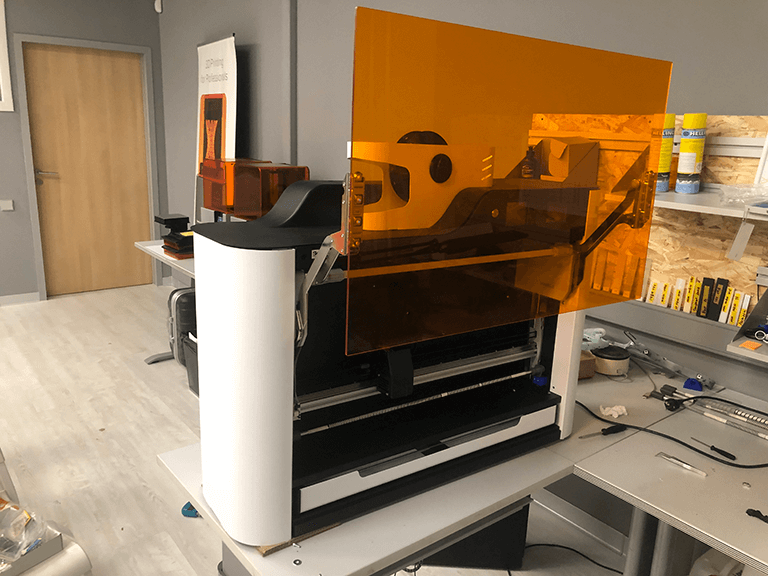

Внешний вид прибора реализован в минималистичном стиле. Функциональные элементы выделены ярким цветом, что делает интерфейс прибора интуитивно понятным и облегчает взаимодействие с ним пользователя.

Прибор выполнен в алюминиевом корпусе, покрытом порошковой краской, применимой для контакта в производстве медицинских изделий, а также оснащен пластиковыми панелями, инертными к воздействию агрессивных веществ. Таким образом, все поверхности обладают повышенной стойкостью к дезинфицирующим средствам.

Визуальный акцент сделан на рабочей зоне, которая выделена контрастными оранжевым и черным цветами.

Особое внимание мы уделили эргономике: для доступа к рабочей зоне добавлен подъёмный механизм, который эффектно и плавно открывает дверцу аппарата вверх - такое исполнение позволяет не занимать пространство и делает работу с устройством удобной. Под рабочей зоной находится выдвижной ящик, в котором хранится оснастка для разных диаметров протезов.

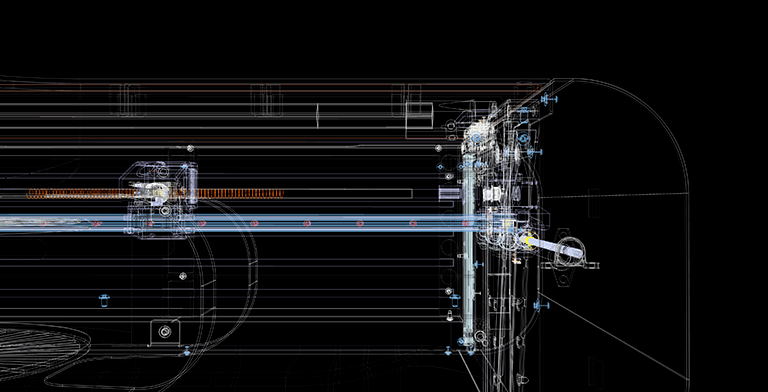

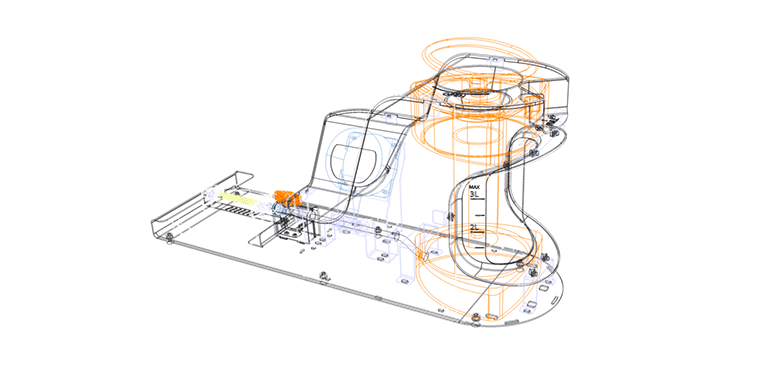

Конструкторская проработка

На этапе конструкторской проработки наши инженеры разработали метод нанесения спирали на сосуд с использованием аддитивных технологий и подобрали электронику для управления работой прибора. Корпус устройства был разделён на детали и проработан с технологической точки зрения. Для обеспечения требуемой точности печати и гарантированной жесткости каркаса аппарата были применены стандартизированные металлические профили, что в свою очередь обеспечивает минимальную себестоимость аппарата при мелкосерийном производстве (от 20 до 50 аппаратов в год). Проектирование велось в CAD, что в любой момент позволяет оперативно перейти на этапы технологической проработки и производство деталей изделия.

Разработка ПО

В рамках проекта было разработано специализированное ПО, контролирующее параметры печати и позволяющее пользователю задать начальную точку, шаг спирали, длину армирования, скорость вращения и диаметр протеза. Эти параметры меняются и устанавливаются на тачскрине, расположенном на передней части прибора, в зависимости от параметров армируемого сосудистого русла. Таким образом, ПО позволяет обеспечить точное попадание спирали в углубление гофры сосудов различных диаметров.

Также, для фиксирования спирали была добавлена функция нанесения первого и последнего витков спирали по окружности.

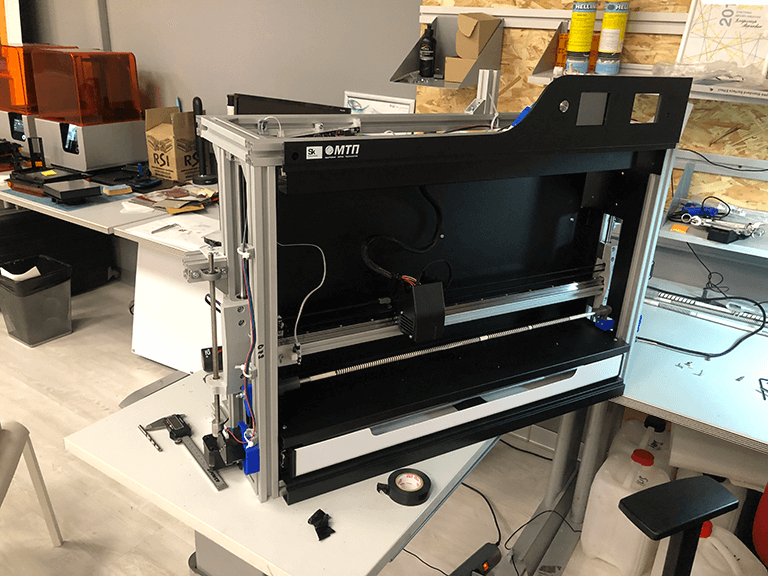

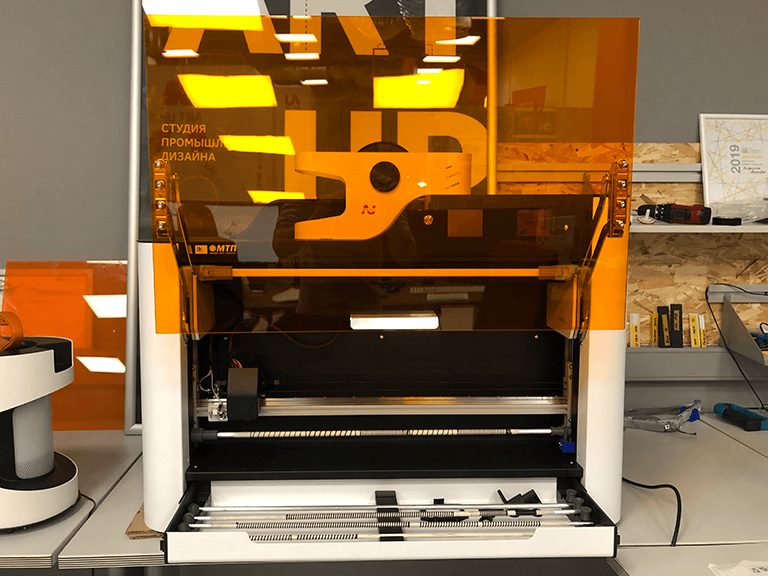

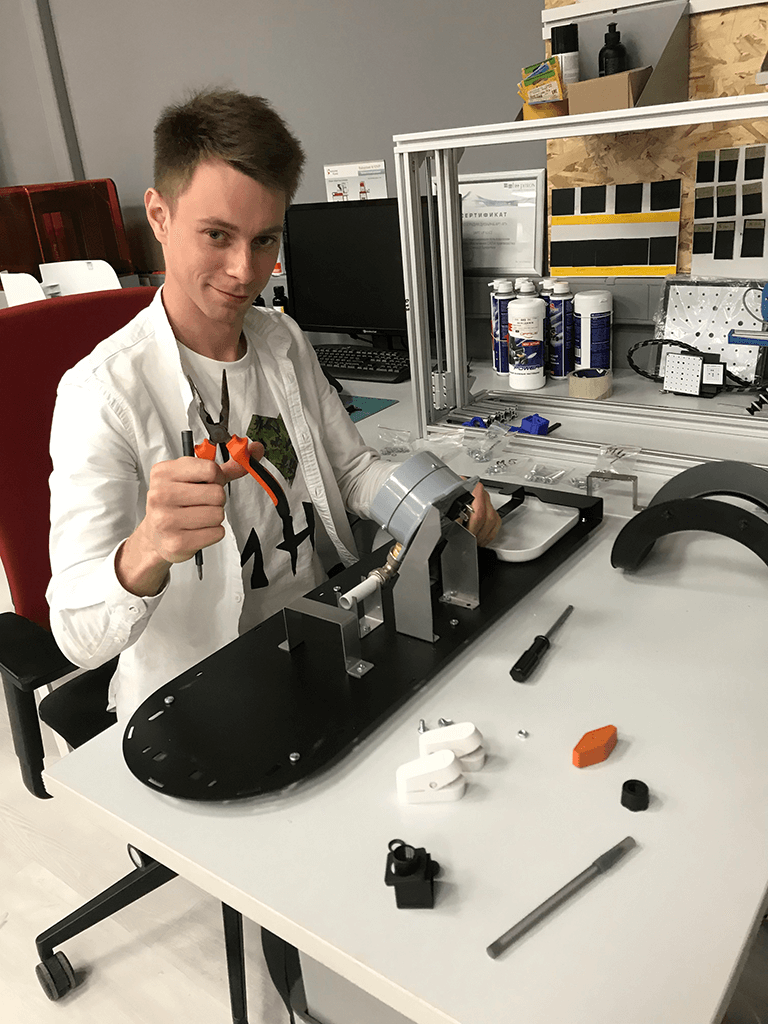

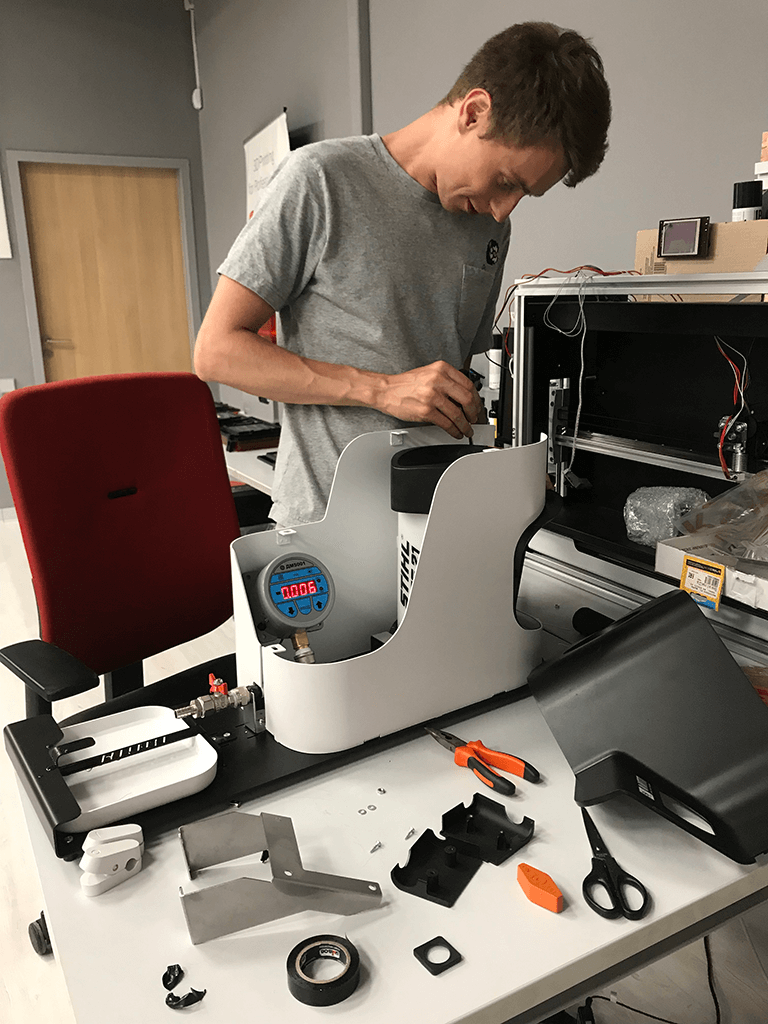

Изготовление и сборка оборудования

Для производства деталей специалистами ART UP Studio были выбраны следующие технологии: лазерная резка, гибка и порошковая покраска для корпусных металлических деталей. Пластиковые детали облицовки корпуса были изготовлены из ABS-пластика методом 3D-фрезерования с последующим нанесением декоративно-защитного покрытия.

Малая серийность позволила нам применить технологии 3D-печати: с помощью нашего SLA-принтера FormLabs Form2 мы распечатали детали фиксации сосудов под разные диаметры. Такой подход позволил сократить стоимость и время производства.

Тестирование и наладка прибора

На заключительном этапе наша студия провела наладку и несколько успешных испытаний приборов с участием специалистов заказчика. Была выполнена главная технологическая задача - биополимерная спираль, выдавливаемая экструдером, укладывается в углубление гофры.

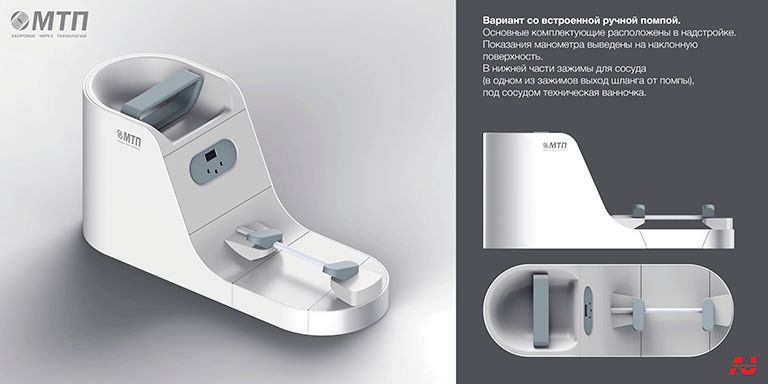

Второе изделие - аппарат для проверки на порозность

Проведенная работа:

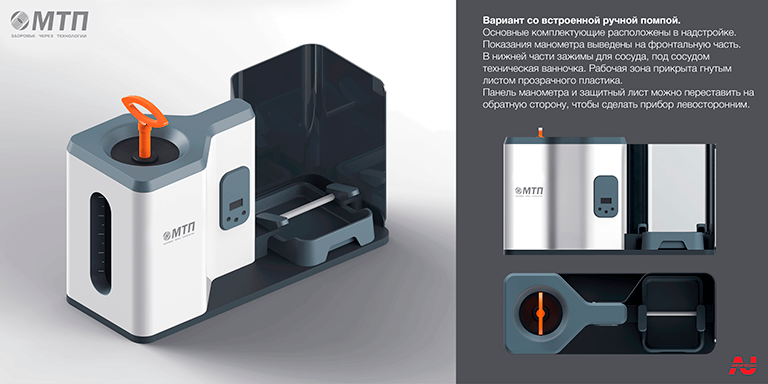

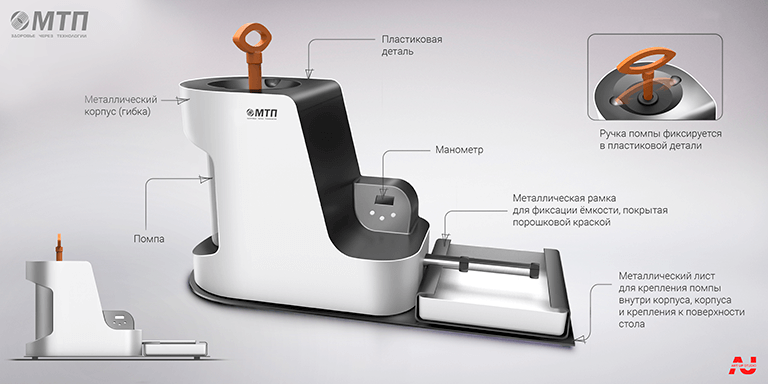

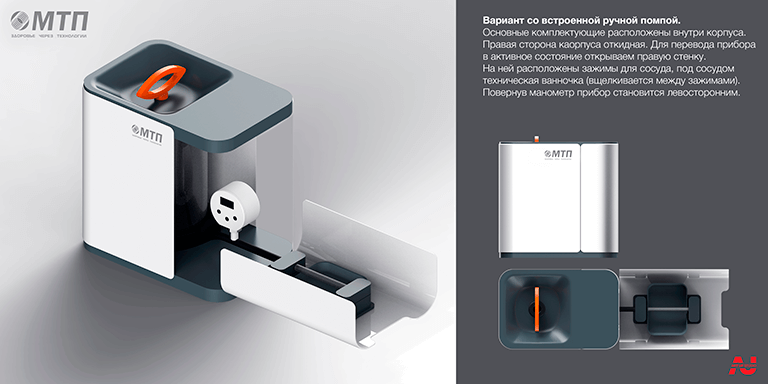

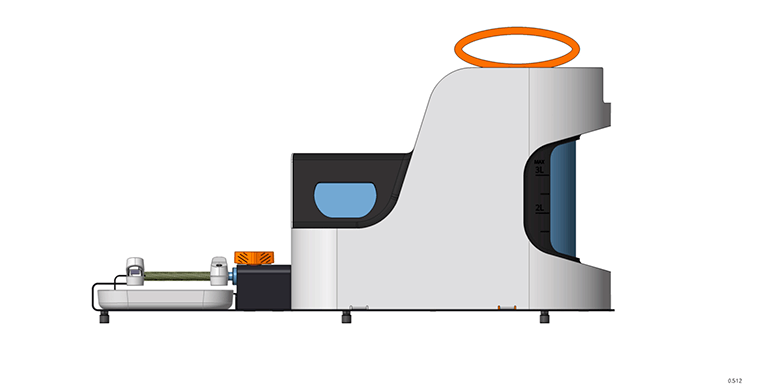

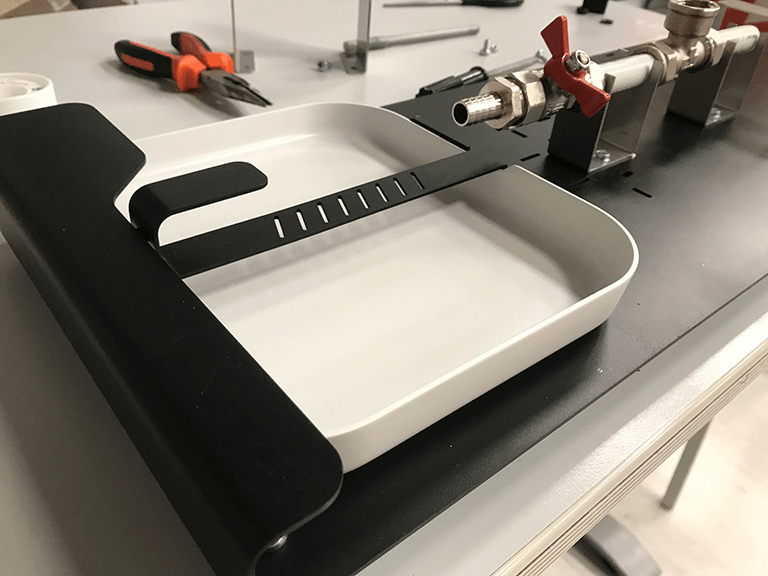

Для реализации проверки сосудистых протезов на герметичность и просачивание требовалось объединить в одном корпусе устройство по накачке воды, прибор контроля давления и фиксаторы. Инженерами нашей студии была подобрана наиболее простая и понятная в эксплуатации рабочая пара - механическая водяная помпа с манометром. Данные компоненты являются покупными, что позволило значительно снизить стоимость и количество деталей для производства, сократить время разработки, а также в дальнейшем упростит замену и ремонт оборудования.

Отдельным этапом были продуманы защелки для крепления тестируемого материала и область подачи воды, состоящая из герметичного крана и стационарного металлического держателя.

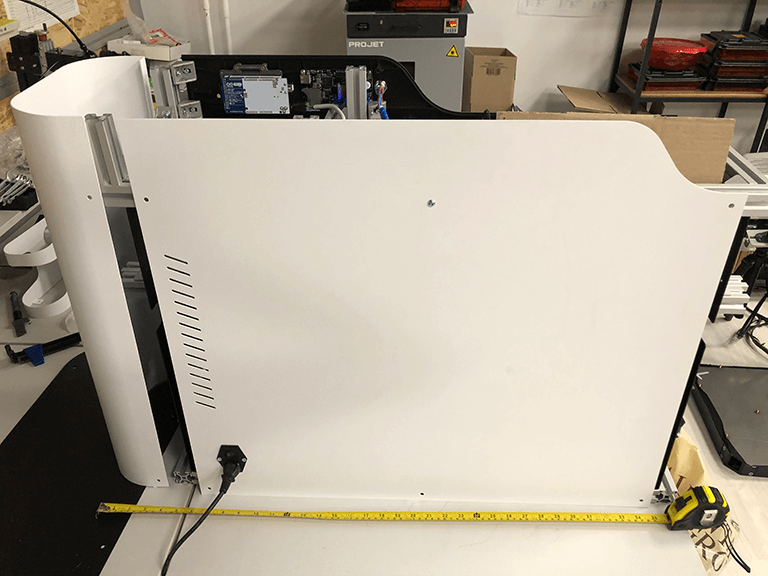

Габаритные размеры аппарата были определены основным элементом конструкции – механической помпой, что в дальнейшем потребовало разработки отдельного сценария использования будущего устройства. Ручка поршня и часть колбы помпы были оставлены открытыми, что дополнило дизайн функциональностью и эргономичностью, а также позволило усилить визуальный эффект.

Промышленный дизайн

Дизайн армирующего принтера разрабатывался совместно с первым прибором, с целью связать два разных устройства в единый комплекс. Внешний облик прибора также выдержан в стиле минимализм с плавными переходами и отсутствием видимых креплений.

Заказчику были предоставлены несколько вариантов концепции будущего изделия. Подбор стилистического решения, материалов и технологии производства соответствуют первому спроектированному аппарату для нанесения и закрепления полимерной спирали.

Функциональные элементы также выделены ярким оранжевым цветом, что облегчает процесс эксплуатации прибора.

Концептуальный поиск внешнего вида прибора

Финальный вариант

Конструкторская проработка

Основная цель работы была сделать устройство понятным, ремонтопригодным и надежным в эксплуатации.

Мы разделили устройство на детали и произвели тщательную конструкторскую проработку каждой части, исходя из выбранных технологий производства. Инженерами студии были подобраны стандартизированные и покупные компоненты, что позволило минимизировать затраты на изготовление специализированных крепежей, электронных плат, рамы, уголков, сенсорного дисплея и блока питания.

На данном этапе были изготовлены детали фиксации сосудистого протеза с помощью 3D-принтера (SLA) Formlabs Form2 из фотополимера, имитирующего резину. Распечатанные прототипы деталей позволили проверить и доработать элементы конструкции. Далее фиксаторы были протестированы на стенде в процессе установки протезов различного диаметра.

Изготовление и сборка оборудования

Для армирующего принтера были выбраны те же технологии производства, что и для первого аппарата: лазерная резка, гибка и порошковая покраска для корпусных металлических деталей. Пластиковые детали облицовки корпуса как и в первом аппарате были изготовлены из ABS-пластика методом 3D-фрезерования с последующим нанесением декоративно-защитного покрытия.

Финальные детали оснастки и фиксации сосудистых протезов были произведены с помощью 3D-печати (SLA), что сократило время на тестирование и проверку собираемости ответственных узлов устройства.

Тестирование и наладка прибора

Так как стенд проектировался для проверки армированных сосудов на просачивание, то перед финальной сдачей устройство прошло испытания на предмет корректной работы в стенах нашей студии. Из каждой партии готовых сосудистых протезов вырезался фрагмент небольшой длины, затем обрабатывался коллагеном и устанавливался на устройство. Качество протеза (непропускание воды) испытывалось под давлением 120 мм рт ст, которое нагнеталось помпой при помощи манометра.Важным измеряемым параметром являлся медицинский стандарт: критическая отметка для протеза – не более 50 мл воды через 1 см2 в минуту, у качественного изделия порозность околонулевая.

Результатом этой кропотливой работы стал полноценный функционирующий прототип, с помощью которого можно осуществлять контроль качества сосудистых протезов.

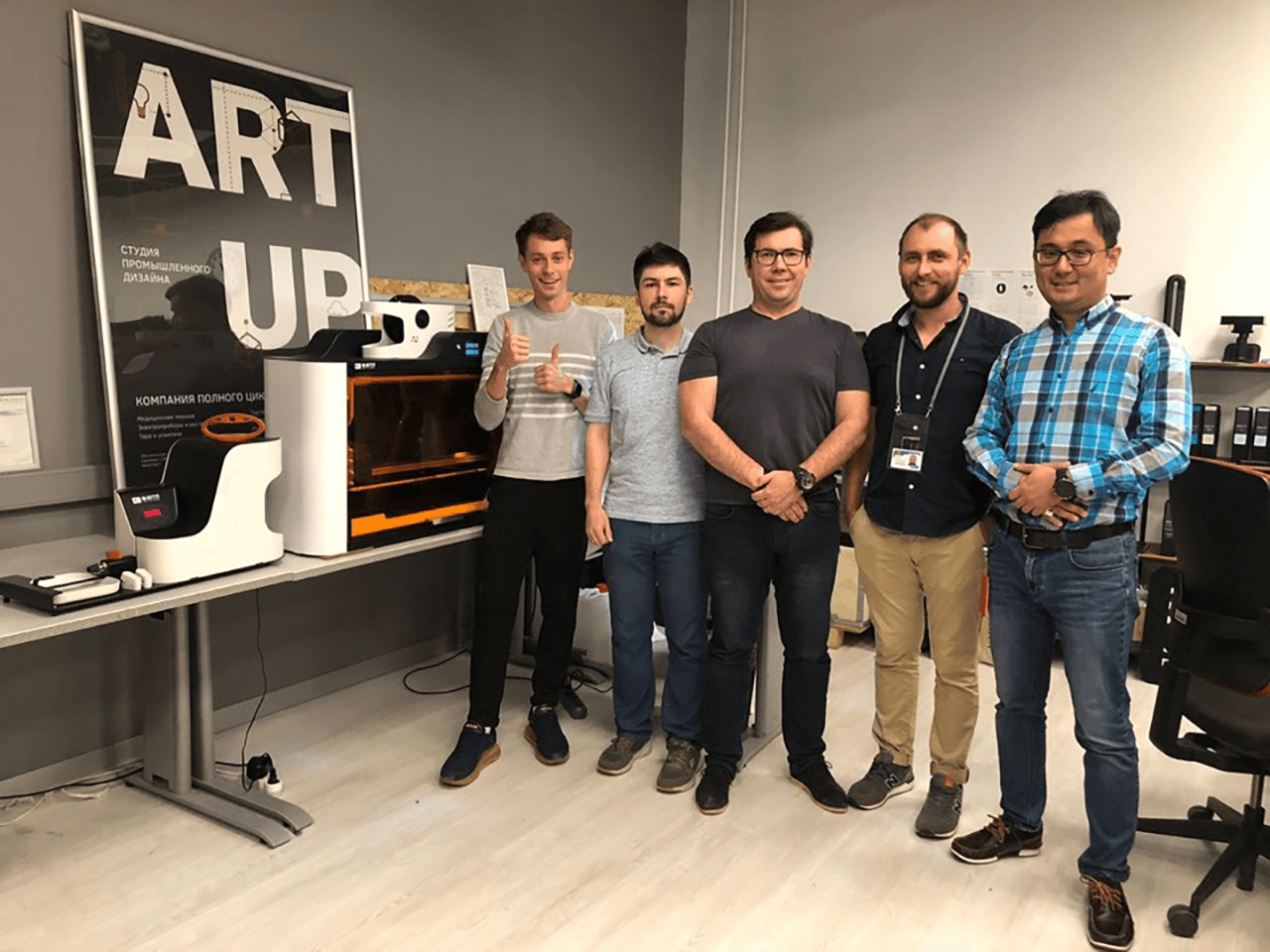

Результаты

Изготовленный аппаратный комплекс создан в единственном экземпляре и отвечает требованиям, предъявляемым со стороны заказчика, требованиям, предъявляемым к медицинской технике, а также пригоден для работы в лаборатории чистого помещения компании ООО «Медтехнопроект» на территории Технопарка Сколково.Наша команда ART UP Studio проделала сложную инженерную и дизайнерскую работу меньше, чем за год, спроектировав уникальные высокотехнологичные приборы, представляющие научные разработки на территории инновационного центра Сколково.

Впервые удалось доказать применимость популярного тренда «Аддитивные технологии» в сфере медицины для редкой тематики, находящейся на этапе формирования во всем мире - армирования сосудов. В будущем это позволит сделать большой шаг в развитии протезирования кровеносных сосудов.

Реализация столь сложного проекта стала возможной благодаря коллаборации медицинской компании кластера Биомед и Центра коллективного пользования (ЦКП Студия дизайна АРТ-АП) в стенах инновационного центра Сколково. Публичная презентация состоялась в октябре на выставке Открытые инновации 2019 – крупнейшем российском научном форуме (Новость на сайте Сколково).

Проект получил положительный профессиональный и обывательский отклик, став заметным проектом категории «Made in Skolkovo», в результате чего наша компания ART UP Studio была отмечена как «ЦКП ГОДА».

Команда ART UP Studio с генеральным директором компании «Медтехнопроект»

ЦКП года (2019)

Прототип армирующего принтера и аппарата для проверки порозности

Прототип армирующего принтера

Образец армированного сосудистого протеза

Над проектом работали:

Мария Никитина – дизайнер

Владимир Терновых – инженер-конструктор

Кирилл Пучков – разработчик ПО

IF Design Award 2019-2021

IF Design Award 2019-2021

Скачать бланк ТЗ

Скачать бланк ТЗ

Презентация

Презентация